VELOCIDAD DE CORTE

Velocidad de corte

Se define como

velocidad de corte la velocidad lineal de la periferia de la pieza que está en

contacto con la herramienta. La velocidad de corte, que se expresa en metros

por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su

valor adecuado depende de muchos factores, especialmente de la calidad y tipo

de herramienta que se utilice, de la profundidad de pasada, de la dureza y la

maquinabilidad que tenga el material que se mecanice y de la velocidad de

avance empleada. Las limitaciones principales de la máquina son su gama de

velocidades, la potencia de los motores y de la rigidez de la fijación de la

pieza y de la herramienta.

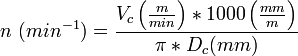

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula:

Donde Vc

es la velocidad de corte, n es la velocidad de rotación de la

herramienta y Dc es el diámetro de la pieza.

La velocidad de

corte es el factor principal que determina la duración de la herramienta. Una

alta velocidad de corte permite realizar el mecanizado en menos tiempo pero

acelera el desgaste de la herramienta. Los fabricantes de herramientas y

prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de

corte adecuada de las herramientas para una duración determinada de la

herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la

velocidad de corte para una duración diferente de la herramienta, para lo cual,

los valores de la velocidad de corte se multiplican por un factor de

corrección. La relación entre este factor de corrección y la duración de la

herramienta en operación de corte no es lineal.

La velocidad de corte excesiva puede dar lugar a:

- Desgaste muy rápido del filo de corte de la herramienta.

- Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado.

- Calidad del mecanizado deficiente; acabado superficial ineficiente.

La velocidad de corte demasiado baja puede dar lugar a:

- Formación de filo de aportación en la herramienta.

- Efecto negativo sobre la evacuación de viruta.

- Baja productividad.

- Coste elevado del mecanizado.

Velocidad de rotación de la pieza

La velocidad de

rotación del cabezal del torno se expresa habitualmente en revoluciones por

minuto (rpm). En los tornos convencionales hay una gama limitada de

velocidades, que dependen de la velocidad de giro del motor principal y del

número de velocidades de la caja de cambios de la máquina. En los tornos de

control numérico, esta velocidad es controlada con un sistema de realimentación

que habitualmente utiliza un variador de frecuencia y puede seleccionarse una

velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad

máxima.

La velocidad de

rotación de la herramienta es directamente proporcional a la velocidad de corte

e inversamente proporcional al diámetro de la pieza.

Velocidad de avance

El avance o

velocidad de avance en el torneado es la velocidad relativa entre la pieza y la

herramienta, es decir, la velocidad con la que progresa el corte. El avance de

la herramienta de corte es un factor muy importante en el proceso de torneado.

Cada herramienta

puede cortar adecuadamente en un rango de velocidades de avance por cada

revolución de la pieza, denominado avance por revolución (fz).

Este rango depende fundamentalmente del diámetro de la pieza, de la profundidad

de pasada, y de la calidad de la herramienta. Este rango de velocidades se

determina experimentalmente y se encuentra en los catálogos de los fabricantes

de herramientas. Además esta velocidad está limitada por las rigideces de las

sujeciones de la pieza y de la herramienta y por la potencia del motor de

avance de la máquina. El grosor máximo de viruta en mm es el indicador de

limitación más importante para una herramienta. El filo de corte de las

herramientas se prueba para que tenga un valor determinado entre un mínimo y un

máximo de grosor de la viruta.

Al igual que con la velocidad de rotación de la herramienta, en los tornos convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que los tornos de control numérico pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina.

Efectos de la velocidad de avance

- Decisiva para la formación de viruta

- Afecta al consumo de potencia

- Contribuye a la tensión mecánica y térmica

La elevada velocidad de avance da lugar a:

- Buen control de viruta

- Menor tiempo de corte

- Menor desgaste de la herramienta

- Riesgo más alto de rotura de la herramienta

- Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

- Viruta más larga

- Mejora de la calidad del mecanizado

- Desgaste acelerado de la herramienta

- Mayor duración del tiempo de mecanizado

- Mayor coste del mecanizado

Tiempo de torneado

Tiempo de

mecanizado: es el tiempo que dura el mecanizado en relación con la longitud de

la pieza y el número de pasadas.se expresa por:

Mecanizado en seco y con refrigerante

Hoy en día el

torneado en seco es completamente viable. Hay una tendencia reciente a efectuar

los mecanizados en seco siempre que la calidad de la herramienta lo permita.

La inquietud se

despertó durante los años 90,cuando estudios realizados en empresas de

fabricación de componentes para automoción en Alemania pusieron de relieve el coste elevado de la refrigeración y

sobre todo de su reciclado.

Sin embargo, el

mecanizado en seco no es adecuado para todas las aplicaciones, especialmente

para taladrados, roscados y mandrinados para garantizar la evacuación de las

virutas.

Tampoco es

recomendable tornear en seco materiales pastosos o demasiado blandos como el

aluminio o el acero de bajo contenido en carbono ya que es muy probable que los

filos de corte se embocen con el material que cortan, produciendo mal acabado

superficial, dispersiones en las medidas de la pieza e incluso rotura de los

filos de corte.

En el caso de

mecanizar materiales de viruta corta como la fundición gris la taladrina es beneficiosa

como agente limpiador, evitando la formación de nubes de polvo tóxicas.

La taladrina es

imprescindible torneando materiales abrasivos tales como inoxidables,

inconells, etc

En el torneado en

seco la maquinaria debe estar preparada para absorber sin problemas el calor

producido en la acción de corte.

Para evitar

sobrecalentamientos de husillos, etc suelen incorporarse circuitos internos de

refrigeración por aceite o aire.

Salvo excepciones y a diferencia del fresado el torneado

en seco no se ha generalizado pero ha servido para que las empresas se hayan

cuestionado usar taladrina solo en las operaciones necesarias y con el caudal

necesario.

Es necesario evaluar

con cuidado operaciones, materiales, piezas, exigencias de calidad y maquinaria

para identificar los beneficios de eliminar el aporte de refrigerante.

Puesta a punto de los tornos

Para que un torno

funcione correctamente y garantice la calidad de sus mecanizados, es necesario

que periódicamente se someta a una revisión y puesta a punto donde se ajustarán

y verificarán todas sus funciones.

Las tareas más

importantes que se realizan en la revisión

de los tornos son las siguientes:

Revisión de tornos

|

|

Nivelación

|

|

Concentricidad del cabezal

|

Se realiza con un reloj

comparador y haciendo girar el plato a mano, se verifica la concentricidad del

cabezal y si falla se ajusta y corrige adecuadamente.

|

Comprobación de redondez de las piezas

|

Se mecaniza un cilindro a un diámetro aproximado de 100 mm y con un

reloj comparador de precisión se verifica la redondez del cilindro.

|

Alineación del eje principal

|

Se fija en el plato un mandril de unos 300 mm de

longitud, se monta un reloj en el carro longitudinal y se verifica si el eje

está alineado o desviado.

|

Alineación del contrapunto

|

Se consigue mecanizando un eje de 300 mm sujeto entre puntos y verificando

con un micrómetro de precisión si el eje ha salido cilíndrico o tiene

conicidad.

|

Otras funciones como

la precisión de los nonios se realizan de

forma más esporádica principalmente cuando se estrena la máquina.

Normas de seguridad en el torneado

Cuando se está

trabajando en un torno, hay que observar una serie de requisitos para

asegurarse de no tener ningún accidente que pudiese

ocasionar cualquier pieza que fuese despedida del plato o la viruta si no sale

bien cortada. Para ello la mayoría de tornos tienen una pantalla de protección.

Pero también de suma importancia es el prevenir

ser atrapado(a) por el movimiento rotacional de la máquina, por ejemplo

por la ropa o por el cabello largo.11

Normas de seguridad

|

|

1

|

|

2

|

No utilizar ropa holgada o muy suelta. Se recomiendan las mangas

cortas.

|

3

|

Utilizar ropa de algodón.

|

4

|

Utilizar calzado de seguridad.

|

5

|

Mantener el lugar siempre limpio.

|

6

|

Si se mecanizan piezas pesadas utilizar polipastos adecuados para cargar y descargar las piezas de la máquina.

|

7

|

Es preferible llevar el pelo corto. Si es largo no debe estar suelto

sino recogido.

|

8

|

No vestir joyería, como collares, pulseras o anillos.

|

9

|

Siempre se deben conocer los controles y funcionamiento del torno. Se

debe saber como detener su operación.

|

10

|

Es muy recomendable trabajar en un área bien iluminada que ayude al

operador, pero la iluminación no debe ser excesiva para que no cause

demasiado resplandor.

|

Es muy interesante la información que ayuda a explicar sobre moldes de inyección de plástico

ResponderEliminar